la methode de changement de courroie de distribution est identique à celle des moteurs PSA, Peugeot, Citroen

respect de la périodicités de l'échange, dégradation possibles

La distribution est l'ensemble des pièces (arbre à cames, poussoirs, soupapes) qui permettent l'ouverture et la fermeture des soupapes et le moment d'injection en synchronisation avec le déplacement des pistons.

L'entraînement de la distribution est ce qui nous intéresse dans cette page. Les autres pièces sont d'une grande stabilité et ne nécessitent normalement aucune intervention de réglage ou de contrôle durant la vie du moteur. Avec le recul d'expérience, 5000 à 7000 heures de fonctionnement n'ont vu sur certains moteurs aucune intervention mécanique importante. Ces interventions résultent généralement d'un défaut d'entretien ou d'incidents de refroidissement.

L'arbre à cames des moteurs SEENERGIE est entraîné par courroie crantée. Cette courroie assure la synchronisation très précise en rotation du vilebrequin avec l'arbre à cames et la pompe à injection.

La courroie de distribution à l'avantage de n'occasionner durant sa vie aucun décalage angulaire, et donc aucun retard d'entraînement de l'arbre à cames et de la pompe à injection. Elle ne s'allonge pas, contrairement à une chaîne et particulièrement lorsque l'arbre à cames est placé en tête, donc très distant du vilebrequin (grande longueur de chaîne, donc usure perceptible entraînant une dégradation progressive des performances du moteur)

Si la courroie de distribution a un avantage certain, son principal inconvénient est le respect impératif de sa périodicité d'échange. La courroie de distribution est constituée d'une trame de fibre très robuste enrobée de caoutchouc. Ces fibres ne s'allongent pas et ne provoquent aucun décalage angulaire dans le temps. Par contre la durée de vie des fibres est limitée. L'aspect visible de la courroie n'a aucune valeur de renseignement sur sa durée de vie. Pour un fonctionnement sécurisé, Il est donc impératif de se baser sur le nombre d'heures de fonctionnement du moteur en se limitant au respect des préconisations constructeur.

Lors de la rupture de la courroie de distribution, la désynchronisation provoque la rencontre brutale du piston avec une ou des soupapes. Ce choc provoque la détérioration dans la plus par des cas, de l'arbre à cames qui se casse ainsi que la ou les soupapes antagonistes qui se tordent. En général le piston, donc le bas moteur, ne subit aucun dommage. Cet accident de fonctionnement provoque l'arrêt du moteur et nécessite une réparation importante de la culasse. De très rares fois, une simple torsion de soupape ( donc sans casse majeure) permet malgré tout un fonctionnement du moteur après remise en place d'une courroie neuve. Ce cas rare nécessite quand même, dans les plus brefs délais, la dépose de la culasse pour échange des soupapes tordues.Dans le meilleur des cas et si vous avez cette chance le moteur tourne sur "trois pattes". De très rares fois, une soupape se brise en deux parties, la tête se plante dans la partie supérieure du piston entraînant sa destruction et nécessitant une réparation importante du bas moteur.

Comment éviter cette panne grave du moteur? La préconisation "très large" SEENERGIE de changement de courroie est de 1000 à 1500 heures.

Changer soi-même la courroie? C'est possible en respectant les étapes suivantes:

RESPECTER LES POINTS DE SYNCHRONISATION

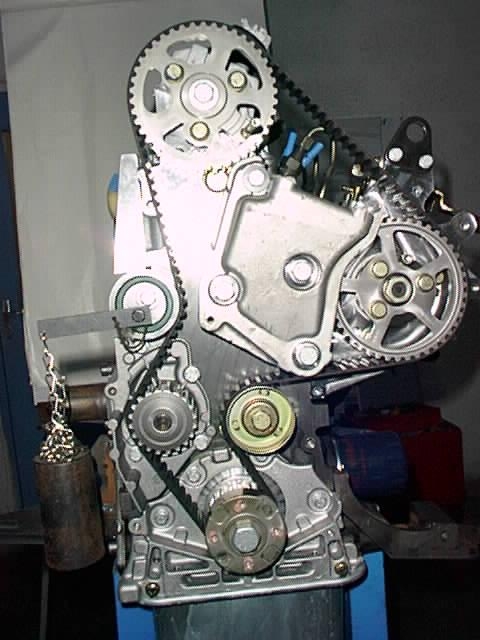

Dans le principe: le moteur possède trois points d'immobilisation (vilebrequin, arbre à cames et pompe à injection) origine moteur PSA, Peugeot - Citroen. Sur la vue ci dessus on distingue en partie haute l'arbre à cames, en partie basse le vilebrequin, au milieu à droite le pignon de pompe à injection, à l'opposé le galet tendeur avec son peson. Sous le galet tendeur, le pignon de pompe à eau. Photo moteur DW8 valable pour le moteur (XUD 45 et 50 à partir de 1998 et TUD deuxième génération à partir de 1996. On distingue les trois vis qui permettent le débrayage des pignons d'arbre à cames et de pompe à injection.

Le point de pige du vilebrequin: Avant la dépose de la courroie (après débranchement de la batterie) immobiliser le moteur par son point de pigeage du vilebrequin en tournant le vilebrequin à la main à l'aide d'une clef. Une fois le vilebrequin immobilisé sur son point de pigeage, il est possible de piger de la même manière l'arbre à cames et la pompe à injection. Vue ci dessous, le point de pige du vilebrequin, démarreur déposé (sur la partie noir du bloc moteur, en bleu la cloche d'accouplement de l'inverseur, au milieu la roue dentée du volant moteur, valable pour tous les moteurs XUD 45 à 110 cv. Pour les moteurs TUD, l'orifice de pige est placé sensiblement au même endroit et du même coté du bloc moteur soit coté alternateur).

Si la vis qui sert de pige est à sa place il est impossible de tourner le vilebrequin à l'aide de la clef. Pour éviter la dépose du démarreur, il est possible de confectionner à l'aide d'une tige de 8 mm x 60cm une pige à mettre en forme.

Le point de pige de l'arbre à cames: sur le moyeu de la roue dentée de l'arbre à cames se trouve un trou de 8 mm. Si la distribution est bien calée et après l'immobilisation du vilebrequin les trous de pige d'arbre à cames et de pompe à injection sont en vis à vis, il suffit de visser dans la culasse une vis de 8 mm sur quelques tours pour immobiliser l'arbre à cames dans sa position idéale. Vue ci dessous, le goujon de 8 mm servant de pige, vissé dans la culasse.L'une des trois vis de débrayage de la poulie a volontairement été déposée pour montrer le trou oblong permettant la légère rotation de la poulie par rapport au moyeu de l'arbre à cames. Idem pour la pompe à injection.

Le point de pige de la pompe à injection s'obtient de la même manière que pour l'arbre à cames (noter qu'il y deux pigeages possibles, tous deux en vis a vis en même temps en face d'un trou taraudé dans le support de pompe.

Lorsque les trois piges sont posées, il est possible de déposer la courroie de distribution: en desserrant l'écrou d'immobilisation du galet tendeur (TUD) ou l'écrou du levier supportant le galet tendeur et la vis d'immobilisation de la fente haricot (moteur XUD 45,50,60,70,80 sauf XUD 45 50. A partir de 1998 moteur base DW 8 idem TUD sur ce point. Pour les moteurs XUD 100 et 110, desserrer la vis d'immobilisation et tourner à l'aide d'une clef mâle la vis centrale pour comprimer le ressort de tension.

PRÉCAUTIONS DE MISE EN PLACE DE LA NOUVELLE COURROIE:

Mettre en place la courroie en commençant par le vilebrequin puis le galet relais, la pompe à injection, l'arbre à cames , le tendeur et la pompe à eau. Tous les brins de courroie séparant les galets et pignons doivent être tendus. Prétendre la courroie à l'aide du galet tendeur et constater que la courroie est bien tendue sur toute sa périphérie.

FAIRE PRENDRE SA PLACE A LA NOUVELLE COURROIE

Une fois la courroie mise en place et la première tension effectuée (serrer le galet tendeur) enlever les piges et faire tourner le moteur de 4 tours à la main. Cette rotation manuelle permet de mettre la courroie à sa place. Durant cette rotation aucun point dur ne doit être constaté. Si tel est le cas recommencer l'ensemble des opérations au début. Remettre la pige de vilebrequin en place et procéder à une nouvelle et définitive mise en tension de la courroie. Puis enlever la pige de vilebrequin et faire tourner à nouveau le moteur à la main sur deux tours et constater:

1 Qu'a la fin de ces deux tours les points de pige sont tous en synchronisation (éventuellement les remettre ne place pour confirmation).

2 Qu'aucun point dur apparaît durant ces deux tours

Serrer normalement et sans excès les vis d'immobilisation du galet tendeur.

Si les généralités vues ci-dessus s'appliquent à tous les moteurs SEENERGIE, d'autres points sur la procédure de tension de la courroie sont différents suivant les moteurs et l'année de sortie d'usine.

Moteur TUD première génération jusqu'à 1976 (moteur bloc alu, base TUD 3): le galet tendeur est monté sur excentrique, la tension de la courroie nécessite un outil. Cet outil est composé d'un bras de levier de longueur 70 mm ; à l'une des extrémité, un carré mâle prend place dans le logement prévu dans le galet,( faire en sorte que le levier soit horizontal en position de tension); à l'autre extrémité et à l'aide d'une chaîne, appliquer un poids de 1500 gr. Le poids seul appliqué sur le levier horizontal doit assurer la tension de la courroie. Au delà de cette tension, il y a risque de détérioration des roulements galets, pompe à eau et pompe à injection.

Moteur TUD deuxième génération; identique concernant la mise en tension de la courroie mais particularité importante: afin de n'avoir aucune influence de la tension de la courroie sur la bonne synchronisation de l'arbre à cames et la pompe à injection (suivant la tension exercée, celle ci s'allonge) les poulies d'arbre à cames et de pompe à injection sont débrayables. En effet, les poulies sont solidaires du moyeu de l'arbre à cames et de la pompe à injection par l'intermédiaire de trois vis prenant place dans trois fentes haricot (voir photo ci dessus). Ce dispositif permet une légère rotation de la poulie par rapport à l'arbre à came ou la pompe à injection. Remarque: dans ce cas, lorsque l'on effectue le pigeage, on pige l'arbre à cames ou la pompe à injection et non les poulies comme dans le cas précèdent.

Si vous avez bien compris ce paragraphe, il vous faudra, avant de procéder à la tension de la courroie, débrayer (par desserrage des trois vis sans les enlever) les poulies d'arbre à cames et de pompe à injection. Une fois la tension effectuée, resserrer les vis d'immobilisation des poulies arbre à cames et pompe à injection. Procéder de la même manière pour la mise en tension définitive de la courroie (donc après les 4 tours moteur à la main).

Moteur XUD 45 et 50 première génération jusqu'en 1998 et moteur XUD 60, 70 et 85 turbo: le dispositif de tension de la courroie possède un ressort qui s"applique sur le support de galet, En desserrant les vis d'immobilisation du galet (pivot de support et fente haricot), on libère la pression du ressort qui provoque la tension normale de la courroie. Procédure identique pour la tension définitive de la courroie après les 4 tours moteur à la main. Sur ces moteurs, les poulies d'arbre à cames et de pompe à injection ne sont pas débrayables. Les piges prennent donc place dans un trou directement dans la poulie.

Moteurs XUD 45 et 50 deuxième génération après 1998: Identique au moteur TUD deuxième génération ( photos ci dessus moteur DW8):

Moteur XUD 70 et 85 atmosphérique, et XUD 100 et 110 turbo: Le galet possède son propre dispositif de tension avec ressort incorporé. Lors de la dépose de la courroie, on comprime le ressort de la façon suivante: à l'aide d'une clef de 10, débrayer l'écrou d'immobilisation . Au centre de cet écrou, se trouve une vis à entraînement par clef mâle, faire tourner la clef pour comprimer le ressort et resserrer l'écrou de blocage provisoirement. Procéder en sens inverse pour exercer la pré tension de la courroie puis la tension définitive. Les poulies d'arbre à cames et de pompe à injection ne sont pas débrayables.

Nota: 3 points clefs pour confirmer le bon calage de la distribution : les trois piges doivent se positionner en même temps, les brins de courroies sont bien tendues, aucun point dur n'apparaît lors de la rotation du moteur sur deux tours.

Recherche

Menu

- Electricité moteur marins PSA

- defauts de fonctionnement de l'hélice d'un bateau pour une transmission en ligne d'arbre

- historique pompe eau de mer SEENERGIE

- pompe eau de mer des moteurs SEENERGIE

- La distribution par courroie des moteurs SEENERGIE

- Fiche technique des moteurs TUD 30 et TUD 40

- Fiche technique des moteurs XUD 45 et XUD 50

- Fiche technique des moteurs XUD 60,XUD 70 et XUD 80

- Carnet d'entretient TUD 30 TUD 40

- Carnet d'entretient XUD 45 XUD 50

- Temoignages clients

- ils ont eu besoin d'un conseil pour un depannage, leurs question, mes réponses.

- Alain C.... moteur XUD 50 groupe de refroidissement